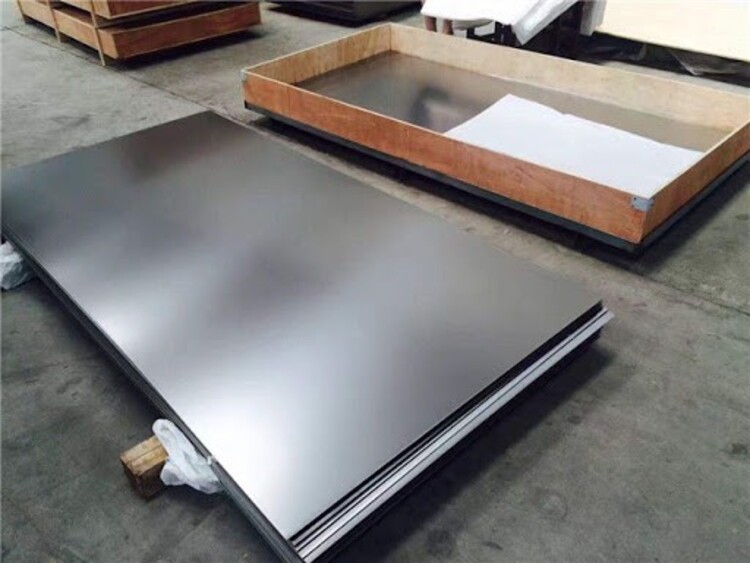

玉树镁合金板厂家镁合金板材

- ¥120.00

- 2025-01-30 10:03:42

- 镁合金板,镁合金板材,az31b镁合金板材

- 陈先生 13651919798

- 上海隆司新材料科技有限公司

信息介绍

详细参数

镁合金是实际应用中质量轻的金属结构材料,同时,镁合金具有比强度和比刚度高、弹性模量大、生物相容性好、导热导电性好、电磁屏蔽能力强和阻尼减震性能好等优点,被广泛应用于航空航天、交通运输、、装备制造和3C电子等领域,被誉为“二十一世纪具发展前景的绿色工程材料”。

轧制是生产镁合金板材的主要方法。轧制用镁合金坯料可以是铸坯、挤压坯或锻坯。锭坯在轧制前需进行铣面,以除掉表面缺陷。对于塑性加工性能较好的镁合金而言,可以直接采用铸锭进行轧制,但为了提高其变形能力,在轧制前需进行均匀化或固溶处理,目的是使第二相充分溶解,合金的成分和组织更加均匀,从而减小轧制过程中因不均匀变形所导致的材料内部的附加应力。对于塑性加工性能较差的镁合金,铸锭直接轧制较为困难,此时可以采用挤压坯或锻坯进行轧制。轧制温度是镁合金轧制时重要的工艺参数。轧制温度对镁合金板材组织性的影响,其实质是通过对轧制时的塑性变形机制和动态再结晶过程的影响而实现的。当在较低的温度下进行轧制时,孪生是其中主要的塑性变形机制,形变组织中会产生密集的孪晶。此时因温度较低而不能发生动态再结晶,晶粒不能在变形过程中得到细化,结合后续的退火处理使其发生静态再结晶才能细化晶粒。热轧时,塑性变形在再结晶温度以上进行,在变形的同时伴随着再结晶的发生,初始的大晶粒可以通过再结晶而细化,使合金的力学性能提高。

目前在开发镁合金板带材热轧开坯并进行卷式法生产方面有代表性的企业为辽宁省营口银河镁铝合金有限公司.该企业的主要目标是制备幅宽超过1 500 mm的镁合金板材,并将相关产品应用在航空、汽车及蚀刻板等领域.其工艺路线采用半连续铸造扁锭+热轧开坯+温冷轧制,主要设备构成如下:镁合金熔炼铸造设备、热风循环铸锭加热炉、1 725 mm四辊可逆热轧机、1 650 mm六辊可逆温冷轧机、矫直精整及表面磨砂机列、热处理炉等.其热轧机原规划设计有左右卷取加热炉进行热温轧卷式法生产,但由于技术及工艺受限因素较多,实际生产线并未进行该项配置.其生产线通过将热轧机和温冷轧机串联,中间布置辊道在线加热炉,进而形成连轧模式.同时热轧机组配备有两组热风循环加热炉、两组中频感应式快速补热炉,温冷轧机组配备有中频感应式快速补热炉、机前加热炉等加热和补热设备.终实现了镁合金生产试验性或小批量的温冷轧终产品成卷技术.但由于镁合金金属变形特性、工艺技术、生产装备等诸多因素的限制或不成熟,公司在连续多道次卷式法往复轧制、后续带式法精整、板形及表面质量在线控制、工业化批量稳定生产等方面都还未形成技术的真正突破.公司生产的产品仍以块式法热轧中厚板为主

- 镁合金板,镁合金板材,az31b镁合金板材

- 镁合金

- 陈先生